Ð Ð―Ð°ŅŅÐūŅŅÐĩÐĩ ÐēŅÐĩОŅ Ð―Ð° ŅŅÐģÐūÐēÐūО ÐŋÐūÐīÐēÐļÐķÐ―ÐūО ŅÐūŅŅаÐēÐĩ ŅÐļŅÐūКÐū ÐēÐ―ÐĩÐīŅŅŅŅŅŅ ŅŅÐĩÐīŅŅÐēа ÐīÐļаÐģÐ―ÐūŅŅÐļКÐļ, КÐūŅÐūŅŅÐĩ КÐūÐ―ŅŅÐūÐŧÐļŅŅŅŅ ŅÐĩÐŋÐŧÐūŅÐĩŅ Ð―ÐļŅÐĩŅКÐūÐĩ ŅÐūŅŅÐūŅÐ―ÐļÐĩ Ðļ ÐļŅÐŋŅаÐēÐ―ÐūŅŅŅ ÐīÐļзÐĩÐŧŅ-ÐģÐĩÐ―ÐĩŅаŅÐūŅÐ―ÐūÐđ ŅŅŅÐ°Ð―ÐūÐēКÐļ (ÐÐÐĢ) ŅÐĩÐŋÐŧÐūÐēÐūза, ŅÐūÐąÐŧŅÐīÐĩÐ―ÐļÐĩ ОаŅÐļÐ―ÐļŅŅÐūО ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―Ð―ŅŅ ŅÐĩÐķÐļОÐūÐē ÐĩÐģÐū ŅКŅÐŋÐŧŅаŅаŅÐļÐļ. Ð ŅаКÐļО ŅŅÐĩÐīŅŅÐēаО ÐūŅÐ―ÐūŅŅŅŅŅ КÐūОÐŋÐŧÐĩКŅŅ ÐÐÐ ÂŦÐÐūŅŅÂŧ, Ð ÐÐ ÐĒ, ÐÐĄÐ ÐÐÐĄ, ÐÐÐÐ ÐĒÐ Ðļ ÐīŅ.

04 jW.gQM 11JC 87

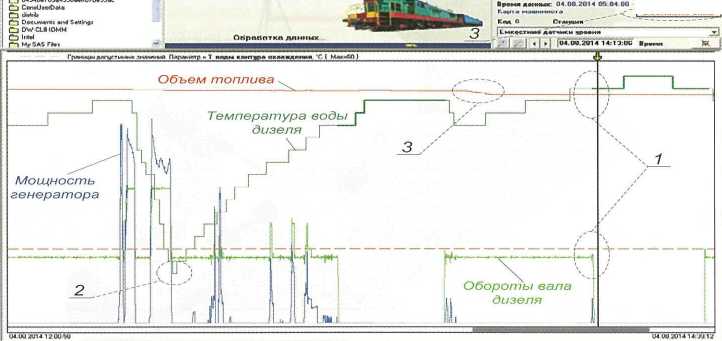

Ð ÐļŅ. 1. ÐÐūÐŋŅŅÐĩÐ―Ð―ŅÐĩ ОаŅÐļÐ―ÐļŅŅÐūО Ð―Ð°ŅŅŅÐĩÐ―ÐļŅ:

ÐŋŅÐĩÐēŅŅÐĩÐ―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐēÐūÐīŅ, ÐūŅ ÐŧаÐķÐīаŅŅÐĩÐđ ÐīÐļзÐĩÐŧŅ, ÐŋŅÐļ ÐĩÐģÐū ÐūŅŅÐ°Ð―ÐūÐēКÐĩ (ÐŋÐūз. 1); ŅÐ―ÐļÐķÐĩÐ―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐēÐūÐīŅ, ÐūŅ ÐŧаÐķÐīаŅŅÐĩÐđ ÐīÐļзÐĩÐŧŅ, ÐŋŅÐļ ŅÐ°ÐąÐūŅÐĩ ŅÐĩÐŋÐŧÐūÐēÐūза Ð―ÐļÐķÐĩ ÐīÐūÐŋŅŅŅÐļОÐūÐđ (ÐŋÐūз. 2); ŅÐŧÐļÐē ŅÐūÐŋÐŧÐļÐēа (ÐŋÐūз. 3)

ÐÐąÐūŅÐūŅŅ ÐēаÐŧа ÐīÐļзÐĩÐŧŅ

Ņ

ÐÐūзÐļŅÐļŅ

КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа

Ð

_Ð_

27.0*2014 01:12ÐŊ1

27.09.2014 01 :ÐÐ;ÐĄÐĄ

Ð ÐļŅ. 3, ÐŋÐūз. 1. ÐŅŅŅŅŅÐđ Ð―Ð°ÐąÐūŅ ÐŋÐūзÐļŅÐļÐđ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа ОаŅÐļÐ―ÐļŅŅа

ÐÐĩŅÐĩŅÐļŅÐŧÐĩÐ―Ð―ŅÐĩ ŅÐļŅŅÐĩОŅ ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅ Ð―ÐĩÐŋŅÐĩŅŅÐēÐ―ŅŅ ÐīÐļаÐģÐ―ÐūŅŅÐļКŅ ŅÐĩŅ Ð―ÐļŅÐĩŅКÐūÐģÐū ŅÐūŅŅÐūŅÐ―ÐļŅ ÐÐÐĢ, аÐēŅÐūОаŅÐļŅÐĩŅКÐļÐđ КÐūÐ―ŅŅÐūÐŧŅ ŅаŅŅ ÐūÐīа ŅÐūÐŋÐŧÐļÐēÐ―Ðū-ŅÐ―ÐĩŅÐģÐĩŅÐļŅÐĩŅКÐļŅ ŅÐĩŅŅŅŅÐūÐē ÐŋŅÐļ ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ŅÐĩÐŋÐŧÐūÐēÐūза, Ð―ÐĩŅÐ°Ð―ÐšŅÐļÐūÐ―ÐļŅÐūÐēÐ°Ð―Ð―ŅÐđ ŅÐŧÐļÐē ŅÐūÐŋÐŧÐļÐēа. ÐĒаКÐķÐĩ КÐūОÐŋÐŧÐĩКŅŅ ÐīŅÐąÐŧÐļŅŅŅŅ ŅŅаŅÐ―ŅÐĩ ÐąÐūŅŅÐūÐēŅÐĩ ŅÐļŅŅÐĩОŅ КÐūÐ―ŅŅÐūÐŧŅ ŅÐĩОÐŋÐĩŅаŅŅŅŅ КÐūÐ―ŅŅŅа ÐūŅ ÐŧаÐķÐīÐĩÐ―ÐļŅ ÐēÐūÐīŅ, ÐīаÐēÐŧÐĩÐ―ÐļŅ ŅÐūÐŋÐŧÐļÐēа Ðļ ОаŅÐŧа, ŅаŅŅÐūŅŅ ÐēŅаŅÐĩÐ―ÐļŅ КÐūÐŧÐĩÐ―ŅаŅÐūÐģÐū ÐēаÐŧа ÐīÐļзÐĩÐŧŅ, Ņ ÐūŅÐūÐąŅаÐķÐĩÐ―ÐļÐĩО Ð―Ð° ÐļÐ―ÐīÐļКаŅÐūŅÐ―ÐūО ŅÐ°ÐąÐŧÐū ÐļзОÐĩŅŅÐĩОŅŅ ÐŋаŅаОÐĩŅŅÐūÐē.

ÐÐļаÐģÐ―ÐūŅŅÐļŅÐĩŅКÐļÐĩ КÐūОÐŋÐŧÐĩКŅŅ ÐŋÐūзÐēÐūÐŧŅŅŅ ÐēŅŅÐēÐŧŅŅŅ ŅŅÐī Ð―Ð°ŅŅŅÐĩÐ―ÐļÐđ, КÐūŅÐūŅŅÐĩ ОÐūÐģŅŅ ÐīÐūÐŋŅŅКаŅŅ ОаŅÐļÐ―ÐļŅŅŅ ÐŋŅÐļ ŅÐ°ÐąÐūŅÐĩ Ð―Ð° ŅÐĩÐŋÐŧÐūÐēÐūзÐĩ. РаŅŅОÐūŅŅÐļО ŅÐļÐŋÐļŅÐ―ŅÐĩ Ð―Ð°ŅŅŅÐĩÐ―ÐļŅ, заŅÐļКŅÐļŅÐūÐēÐ°Ð―Ð―ŅÐĩ Ņ ÐŋÐūОÐūŅŅŅ аÐŋÐŋаŅаŅÐ―Ðū-ÐŋŅÐūÐģŅÐ°ÐžÐžÐ―ÐūÐģÐū КÐūОÐŋÐŧÐĩКŅа ÂŦÐÐūŅŅÂŧ ŅазŅÐ°ÐąÐūŅКÐļ ÐÐÐ ÂŦÐÐÐÐĒÐÐÂŧ(Ðģ. ÐОŅК).

ÐŅÐĩÐēŅŅÐĩÐ―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐēÐūÐīŅ, ÐūŅ ÐŧаÐķÐīаŅŅÐĩÐđ ÐīÐļзÐĩÐŧŅ, ÐŋŅÐļ ÐĩÐģÐū ÐūŅŅÐ°Ð―ÐūÐēКÐĩ. ÐаК ÐēÐļÐīÐ―Ðū Ð―Ð° ŅÐļŅ. 1 (ÐŋÐūз. 1), ОаŅÐļÐ―ÐļŅŅ ÐūŅŅŅÐĩŅŅÐēÐļÐŧ ÐūŅŅÐ°Ð―ÐūÐēКŅ ÐīÐļзÐĩÐŧŅ ÐŋŅÐļ ŅÐĩОÐŋÐĩŅаŅŅŅÐĩ ÐēÐūÐīŅ 73 Â°ÐĄ (ÐŧÐļÐ―ÐļŅ ÐģŅаŅÐļКа ŅÐĩОÐŋÐĩŅаŅŅŅŅ ŅÐĩÐžÐ―Ðū-зÐĩÐŧÐĩÐ―ÐūÐģÐū ŅÐēÐĩŅа). ÐŅÐū ŅÐēÐŧŅÐĩŅŅŅ Ð―Ð°ŅŅŅÐĩÐ―ÐļÐĩО Ð ŅКÐūÐēÐūÐīŅŅÐēа ÐŋÐū ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ŅÐĩÐŋÐŧÐūÐēÐūза ÐĒÐÐ2, ŅÐūÐģÐŧаŅÐ―Ðū КÐūŅÐūŅÐūОŅ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ÐŋÐĩŅÐĩÐī ÐūŅŅÐ°Ð―ÐūÐēКÐūÐđ ÐīÐļзÐĩÐŧŅ ÐŋÐĩŅÐĩÐđŅÐļ Ð―Ð° ŅŅŅÐ―ÐūÐĩ ŅÐĩÐģŅÐŧÐļŅÐūÐēÐ°Ð―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐēÐūÐīŅ Ðļ ОаŅÐŧа, ÐŋŅÐūŅÐ°ÐąÐūŅаŅŅ, ÐŋÐūКа ÐūÐ―Ð° Ð―Ðĩ ŅÐ―ÐļзÐļŅŅŅ ÐīÐū 50 â 60 Â°ÐĄ. Ð ŅÐūÐŧŅКÐū ÐŋŅÐļ ŅÐĩОÐŋÐĩŅаŅŅŅÐĩ Ð―Ð°ŅŅÐķÐ―ÐūÐģÐū ÐēÐūзÐīŅŅ а Ð―ÐļÐķÐĩ -25 Â°ÐĄ ÐīÐūÐŋŅŅКаÐĩŅŅŅ ÐūŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅ ÐīÐļзÐĩÐŧŅ ÐŋŅÐļ ŅÐĩОÐŋÐĩŅаŅŅŅÐĩ ÐēÐūÐīŅ Ðļ ОаŅÐŧа 70Â°ÐĄ.

ÐĄÐ―ÐļÐķÐĩÐ―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐēÐūÐīŅ, ÐūŅ ÐŧаÐķÐīаŅŅÐĩÐđ ÐīÐļзÐĩÐŧŅ, ÐŋŅÐļ ŅÐ°ÐąÐūŅÐĩ ŅÐĩÐŋÐŧÐūÐēÐūза Ð―ÐļÐķÐĩ ÐīÐūÐŋŅŅŅÐļОÐūÐģÐū. Ðа ŅÐļŅ. 1 (ÐŋÐūз. 2) ÐēÐļÐīÐ―Ðū, ŅŅÐū ОаŅÐļÐ―ÐļŅŅ ÐīÐūÐŋŅŅŅÐļÐŧ ÐēÐū ÐēŅÐĩОŅ ŅÐ°ÐąÐūŅŅ ÐīÐļзÐĩÐŧŅ ÐŋÐūÐī Ð―Ð°ÐģŅŅзКÐūÐđ (ÐŧÐļÐ―ÐļŅ ÐģŅаŅÐļКа ОÐūŅÐ―ÐūŅŅÐļ ŅÐļÐ―ÐĩÐģÐū ŅÐēÐĩŅа) ŅÐ―ÐļÐķÐĩÐ―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐūŅ ÐŧаÐķÐīаŅŅÐĩÐđ ÐēÐūÐīŅ ÐīÐū 58Â°ÐĄ. ÐŅÐū ŅÐēÐŧŅÐĩŅŅŅ Ð―Ð°ŅŅŅÐĩÐ―ÐļÐĩО Ðŋ. 4.1.5 Ð ŅКÐūÐēÐūÐīŅŅÐēа ÐŋÐū ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ŅÐĩÐŋÐŧÐūÐēÐūза ÐĒÐÐ2 (ŅÐ°ÐąÐūŅаŅ ŅÐĩОÐŋÐĩŅаŅŅŅа ÐēÐūÐīŅ Ð―Ð° ÐēŅŅ ÐūÐīÐĩ Ðļз ÐīÐļзÐĩÐŧŅ 70 â 85Â°ÐĄ, ОаКŅÐļОаÐŧŅÐ―Ðū ÐīÐūÐŋŅŅŅÐļОаŅ â Ð―Ðĩ ÐēŅŅÐĩ 88Â°ÐĄ, ŅÐĩКÐūОÐĩÐ―ÐīŅÐĩОаŅ ŅÐĩОÐŋÐĩŅаŅŅŅа Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūО Ņ ÐūÐīŅ â 60 â 65 Â°ÐĄ).

ÐаК ŅÐŧÐĩÐīŅÐĩŅ Ðļз ÐīÐļаÐģŅаООŅ, ÐŋŅÐļÐēÐĩÐīÐĩÐ―Ð―ÐūÐđ Ð―Ð° ŅÐļŅ. 1, ŅÐĩÐģŅÐŧÐļŅÐūÐēÐ°Ð―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐēÐūÐīŅ ÐīÐļзÐĩÐŧŅ ÐūŅŅŅÐĩŅŅÐēÐŧŅÐŧÐūŅŅ Ðē ŅŅŅÐ―ÐūО ŅÐĩÐķÐļОÐĩ Ð―Ðĩ ÐīÐūÐŧÐķÐ―ŅО ÐūÐąŅазÐūО. Ð ŅаŅŅÐ―ÐūŅŅÐļ, ŅŅÐū ÐēÐļÐīÐ―Ðū ÐŋÐū КÐūÐŧÐĩÐąÐŧŅŅÐĩÐđŅŅ Ðē ŅÐļŅÐūКÐļŅ ÐŋŅÐĩÐīÐĩÐŧаŅ Ðļ за КÐūŅÐūŅКÐūÐĩ ÐēŅÐĩОŅ ÐŧÐļÐ―ÐļÐļ ÐģŅаŅÐļКа ŅÐĩОÐŋÐĩŅаŅŅŅŅ.

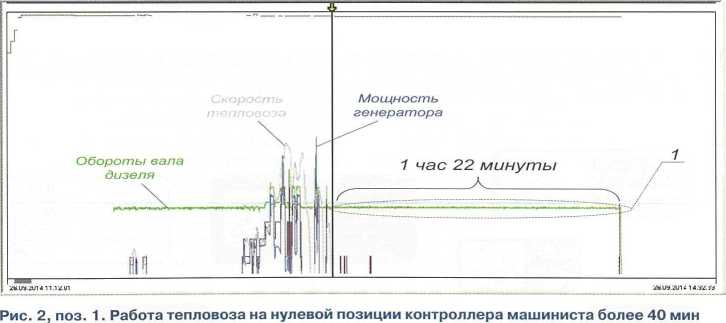

Ð Ð°ÐąÐūŅа ÐīÐļзÐĩÐŧŅ ÐŋŅÐļ Ð―ŅÐŧÐĩÐēÐūÐđ ÐŋÐūзÐļŅÐļÐļ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа ОаŅÐļÐ―ÐļŅŅа ÐąÐūÐŧÐĩÐĩ 40 ОÐļÐ―. Ðа ÐīÐļаÐģŅаООÐĩ, ÐŋŅÐĩÐīŅŅаÐēÐŧÐĩÐ―Ð―ÐūÐđ Ð―Ð° ŅÐļŅ. 2 (ÐŋÐūз. 1), заŅÐļКŅÐļŅÐūÐēÐ°Ð―Ðū, ŅŅÐū Ðē ŅÐĩŅÐĩÐ―ÐļÐĩ 1 Ņ

22 ОÐļÐ― ÐīÐļзÐĩÐŧŅ ŅÐ°ÐąÐūŅаÐŧ Ð―Ð° Ð―ŅÐŧÐĩÐēÐūÐđ ÐŋÐūзÐļŅÐļÐļ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа ОаŅÐļÐ―ÐļŅŅа. ÐÐģÐū ŅÐēÐŧŅÐĩŅŅŅ Ð―Ð°ŅŅŅÐĩÐ―ÐļÐĩО Ðŋ. 3.7 Ð ŅКÐūÐēÐūÐīŅŅÐēа ÐŋÐū ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ŅÐĩÐŋÐŧÐūÐēÐūза ÐĒÐÐ2. ÐĄÐūÐģÐŧаŅÐ―Ðū ÐīÐ°Ð―Ð―ÐūОŅ ÐŋŅÐ―ÐšŅŅ заÐŋŅÐĩŅаÐĩŅŅŅ ÐīÐŧÐļŅÐĩÐŧŅÐ―Ð°Ņ (ÐąÐūÐŧÐĩÐĩ 40 ОÐļÐ―) ÐĩÐģÐū ŅÐ°ÐąÐūŅа Ðē ŅÐĩÐķÐļОÐĩ Ņ ÐūÐŧÐūŅŅÐūÐģÐū Ņ ÐūÐīа Ð―Ð° ÐŋÐūзÐļŅÐļŅŅ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа Ņ Ð―ŅÐŧÐĩÐēÐūÐđ ÐŋÐū 4-Ņ. ÐКŅÐŋÐŧŅаŅаŅÐļŅ ŅÐĩÐŋÐŧÐūÐēÐūза Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūО Ņ ÐūÐīŅ Ņ 5-Ðđ ÐŋÐū 8-Ņ ÐŋÐūзÐļŅÐļÐļ Ð―Ðĩ ÐūÐģŅÐ°Ð―ÐļŅÐļÐēаÐĩŅŅŅ.

ÐŅŅŅŅŅÐđ Ð―Ð°ÐąÐūŅ ÐŋÐūзÐļŅÐļÐđ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа ОаŅÐļÐ―ÐļŅŅа. ÐÐ―Ð°ÐŧÐļзÐļŅŅŅ ÐŋŅÐļÐēÐĩÐīÐĩÐ―Ð―ŅŅ Ð―Ð° ŅÐļŅ. 3 (ÐŋÐūз. 1) ÐīÐļаÐģŅаООŅ, ÐēÐļÐīÐ―Ðū, ŅŅÐū ОаŅÐļÐ―ÐļŅŅ ÐūŅŅŅÐĩŅŅÐēÐŧŅÐĩŅ Ð―Ð°ÐąÐūŅ ÐŋÐūзÐļŅÐļÐđ ŅÐū 2-Ðđ ÐŋÐū 6-Ņ за ÐīÐēÐĩ ŅÐĩКŅÐ―ÐīŅ, ŅŅÐū ŅÐēÐŧŅÐĩŅŅŅ Ð―Ð°ŅŅŅÐĩÐ―ÐļÐĩО Ðŋ. 3.1.4 Ð ŅКÐūÐēÐūÐīŅŅÐēа ÐŋÐū ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ŅÐĩÐŋÐŧÐūÐēÐūза ÐĒÐÐ18ÐÐ. ÐĄÐūÐģÐŧаŅÐ―Ðū ŅŅКÐūÐēÐūÐīŅŅÐēŅ, ОаŅÐļÐ―ÐļŅŅ ÐūÐąŅÐ·Ð°Ð― ÐŋŅÐļ ŅŅÐūÐģÐ°Ð―ÐļÐļ Ņ ОÐĩŅŅа Ðļ Ðē ÐŋŅŅÐļ ŅÐŧÐĩÐīÐūÐēÐ°Ð―ÐļŅ, ÐŋÐĩŅÐĩÐēÐūÐīŅ ŅŅŅŅÐēаÐŧ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа Ņ Ð―ÐļзŅÐļŅ ÐŋÐūÐŧÐūÐķÐĩÐ―ÐļÐđ Ð―Ð° ÐēŅŅŅÐļÐĩ, ÐŋÐūŅÐ°ÐąÐūŅаŅŅ Ð―Ð° КаÐķÐīÐūÐđ ÐŋÐūзÐļŅÐļÐļ Ð―Ðĩ ОÐĩÐ―ÐĩÐĩ 2 â 3 Ņ.

ÐÐĩŅÐ°Ð―ÐšŅÐļÐūÐ―ÐļŅÐūÐēÐ°Ð―Ð―ŅÐđ ŅÐŧÐļÐē ŅÐūÐŋÐŧÐļÐēа. ÐÐ°Ð―Ð―ÐūÐĩ Ð―Ð°ŅŅŅÐĩÐ―ÐļÐĩ, ŅÐēÐŧŅŅŅÐĩÐĩŅŅ Ņ ÐļŅÐĩÐ―ÐļÐĩО Ðļ ÐūŅÐ―ÐūŅŅŅÐĩÐĩŅŅ К КаŅÐĩÐģÐūŅÐļÐļ Ð―Ð°ÐšÐ°Ð·ŅÐĩОŅŅ заКÐūÐ―ÐūО, заŅÐļКŅÐļŅÐūÐēÐ°Ð―Ðū ŅÐļŅŅÐĩОÐūÐđ (ŅО. ŅÐļŅ. 1, ÐŋÐūз. 3) Ðē ÐēÐļÐīÐĩ ÐŋаÐīÐĩÐ―ÐļŅ ŅŅÐūÐēÐ―Ņ ŅÐūÐŋÐŧÐļÐēа (КŅаŅÐ―Ð°Ņ ÐŧÐļÐ―ÐļŅ ÐģŅаŅÐļКа) Ðļ ÐīÐūÐŋÐūÐŧÐ―ÐļŅÐĩÐŧŅÐ―Ðū Ðē ÐēÐļÐīÐĩ ÐēÐļзŅаÐŧŅÐ―ÐūÐģÐū ŅÐūÐūÐąŅÐĩÐ―ÐļŅ ÂŦÐÐūзОÐūÐķÐ―Ðū ŅÐŧÐļÐēÂŧ. Ð ŅаŅŅОаŅŅÐļÐēаÐĩОÐūО ŅÐŧŅŅаÐĩ ŅÐŧÐļÐē ŅÐūŅŅаÐēÐļÐŧ 80 Ðŧ ÐīÐļзÐĩÐŧŅÐ―ÐūÐģÐū ŅÐūÐŋÐŧÐļÐēа.

ÐŅ ŅÐĩÐīаКŅÐļÐļ. ÐÐūÐ―ÐĩŅÐ―Ðū, Ðē ŅŅÐūÐđ ÐŋŅÐąÐŧÐļКаŅÐļÐļ ÐūŅŅаÐķÐĩÐ―Ņ Ð―Ðĩ ÐēŅÐĩ ÐēÐūзОÐūÐķÐ―ÐūŅŅÐļ ÐąÐūŅŅÐūÐēŅŅ ŅŅÐĩÐīŅŅÐē ÐīÐļаÐģÐ―ÐūŅŅÐļКÐļ. ÐÐ―Ðļ ОÐūÐģŅŅ ŅаКÐķÐĩ ÐēŅŅÐēÐŧŅŅŅ Ð―ÐĩКÐūŅÐūŅŅÐĩ Ð―ÐĩÐļŅÐŋŅаÐēÐ―ÐūŅŅÐļ ŅÐļŅŅÐĩО Ðļ ŅзÐŧÐūÐē ŅÐĩÐŋÐŧÐūÐēÐūзÐūÐē. ÐÐ°Ð―Ð―ŅÐĩ ÐēÐūзОÐūÐķÐ―ÐūŅŅÐļ ÐīÐļаÐģÐ―ÐūŅŅÐļŅÐĩŅКÐļŅ КÐūОÐŋÐŧÐĩКŅÐūÐē ÐąŅÐīŅŅ ÐŋŅÐĩÐīŅŅаÐēÐŧÐĩÐ―Ņ Ðē ÐąÐŧÐļÐķаÐđŅÐļŅ Ð―ÐūОÐĩŅаŅ ÐķŅŅÐ―Ð°Ðŧа.

ÐĄÐŧÐĩÐīŅÐĩŅ ÐūŅОÐĩŅÐļŅŅ, ŅŅÐū Ð―ÐūÐēŅÐĩ Ð―Ð°ŅŅÐ―ŅÐĩ ŅазŅÐ°ÐąÐūŅКÐļ Ðļ ŅÐĩŅÐĩÐ―ÐļŅ, КÐūŅÐūŅŅÐĩ Ð―Ð°Ņ ÐūÐīŅŅ ÐūŅŅаÐķÐĩÐ―ÐļÐĩ Ðē ŅŅÐĩÐīŅŅÐēаŅ ÐŧÐūКÐūОÐūŅÐļÐēÐ―ÐūÐđ ÐīÐļаÐģÐ―ÐūŅŅÐļКÐļ Ðļ ŅÐūÐŋŅŅŅŅÐēŅŅŅÐĩÐģÐū ÐŋŅÐūÐģŅÐ°ÐžÐžÐ―ÐūÐģÐū ÐūÐąÐĩŅÐŋÐĩŅÐĩÐ―ÐļŅ, Ð―ÐĩÐŋŅÐĩŅŅÐēÐ―Ðū ŅазÐēÐļÐēаŅŅŅŅ Ðļ ÐēÐ―ÐĩÐīŅŅŅŅŅŅ Ð―Ð° ÐēŅÐĩ ÐąÐūÐŧŅŅÐĩО КÐūÐŧÐļŅÐĩŅŅÐēÐĩ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē ÐÐÐ ÂŦÐ ÐÐÂŧ.

Ð.Ð. ÐÐÐĒÐ ÐÐÐÐ,

ÐēÐĩÐīŅŅÐļÐđ ÐļÐ―ÐķÐĩÐ―ÐĩŅ ÐÐ°ÐąÐ°ÐđКаÐŧŅŅКÐūÐđ ÐīÐļŅÐĩКŅÐļÐļ ŅŅÐģÐļ